L'evoluzione dell'illuminazione automobilistica è stata notevolmente accelerata dall'adozione della tecnologia LED, che offre illuminazione, efficienza e longevità superiori rispetto alle tradizionali lampadine alogene. Al centro di un aggiornamento LED affidabile e ad alte prestazioni c'è un componente spesso trascurato dall'utente finale ma valutato criticamente da grossisti, acquirenti e ingegneri: il materiale dell'alloggiamento. Il dibattito tra custodie in alluminio e plastica non è semplicemente una questione di costi o preferenze; è una decisione fondamentale che determina le prestazioni, la durata e la sicurezza dell'intera unità.

Introduzione: Il ruolo critico dell'alloggiamento nelle prestazioni dei LED

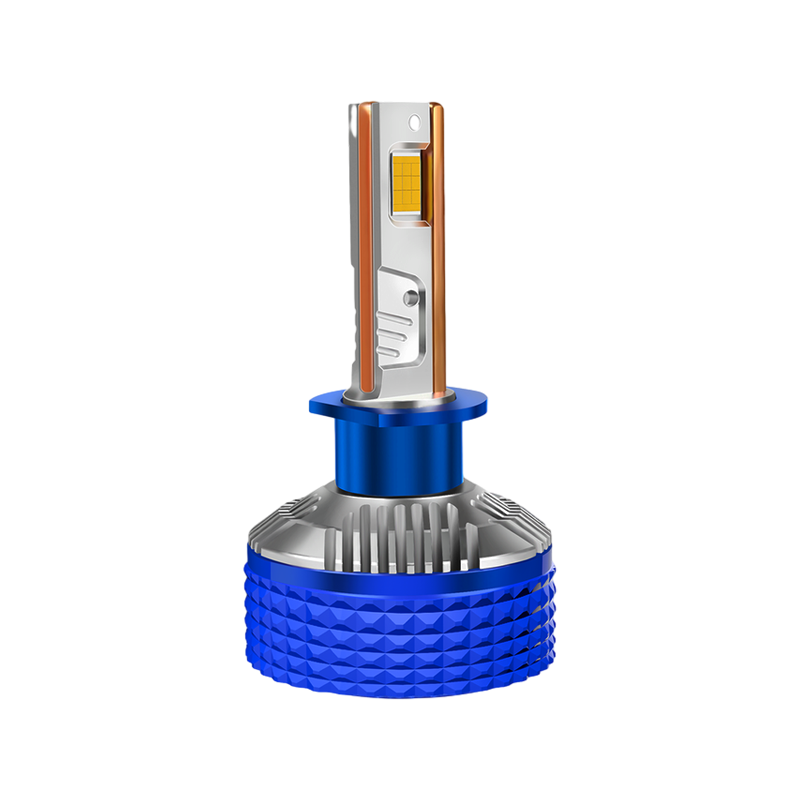

An Lampadina per fari a LED con profilo in alluminio è più di una semplice fonte di luce; è un sistema termico-elettrico complesso. Sebbene la qualità dei chip LED e dei circuiti dei driver sia fondamentale, le loro prestazioni e la durata sono indissolubilmente legate alla temperatura operativa. I LED generano una notevole quantità di calore nella giunzione del semiconduttore e questo calore deve essere allontanato in modo efficiente e dissipato nell'aria circostante. La mancata gestione di questo calore porta ad un'accelerazione decadimento leggero , cambiamento di colore e una drastica riduzione della vita operativa. L’alloggiamento funge da dissipatore di calore primario, rendendo le proprietà del materiale, in particolare conduttività termica, integrità strutturale e stabilità a lungo termine, la pietra angolare della proposta di valore del prodotto. Comprendere le differenze meccaniche tra alluminio e plastica è quindi essenziale per chiunque sia coinvolto nelle specifiche, nella distribuzione o nell'installazione di questi componenti.

Proprietà fondamentali dei materiali: una panoramica comparativa

Per comprendere il divario prestazionale tra gli alloggiamenti in alluminio e quelli in plastica, è necessario prima esaminare le caratteristiche intrinseche dei materiali. Queste proprietà intrinseche determinano direttamente il comportamento di ciascun materiale nell'ambiente difficile dei fari automobilistici.

Alluminio è un metallo noto per la sua eccellente conduttività termica . Questa proprietà consente al calore di viaggiare rapidamente attraverso la sua struttura, dalla fonte di calore (la scheda LED) alle alette esterne dove può essere trasportato per convezione. Dal punto di vista meccanico, l'alluminio offre un elevato rapporto resistenza/peso, è intrinsecamente non infiammabile e possiede stabilità dimensionale in un ampio intervallo di temperature. Ciò significa che non si deforma, non si ammorbidisce o non si deforma in modo significativo sotto le alte temperature sostenute presenti nel vano motore.

Plastica , o polimeri, gli alloggiamenti sono generalmente realizzati con materiali tecnici come PC (policarbonato) o PBT (polibutilene tereftalato), spesso rinforzati con fibre. Il principale limite meccanico di tutte le materie plastiche è la loro bassissima conduttività termica, spesso centinaia di volte inferiore a quella dell’alluminio. Fungono da isolanti termici, intrappolando il calore attorno ai componenti LED. Mentre alcune plastiche possono essere formulate per un elevato resistenza al calore , la loro temperatura massima di servizio continuo è spesso inferiore alla temperatura potenziale di una giunzione LED mal gestita. Inoltre, la plastica è sensibile a Degradazione UV nel tempo, il che può portare a infragilimento e scolorimento.

Tabella 1: Confronto delle proprietà fondamentali dei materiali

| Proprietà | Alluminio Housing | Plastica Housing |

|---|---|---|

| Conducibilità termica | Molto alta (eccellente dissipazione del calore) | Molto basso (agisce come isolante termico) |

| Stabilità dimensionale | Alto (deformazione minima sotto calore) | Da moderato a basso (incline allo scorrimento e alla deformazione) |

| Peso | Moderato | Basso |

| Temp. massima di servizio continuo | Molto alto (>200°C) | Moderato (Varies by grade, often 100-150°C) |

| Resistenza ai raggi UV | Eccellente (può essere anodizzato) | Richiede additivi per prevenire la degradazione |

| Infiammabilità | Non infiammabile | Può essere formulato per essere autoestinguente |

Gestione termica: il fulcro delle prestazioni e della longevità

La differenza meccanica più significativa e quella con l'impatto più profondo sul Lampadina per fari a LED con profilo in alluminio , è la gestione termica. Questa non è una caratteristica secondaria, ma il fattore determinante per la promessa fondamentale del prodotto di lunga durata e rendimento costante.

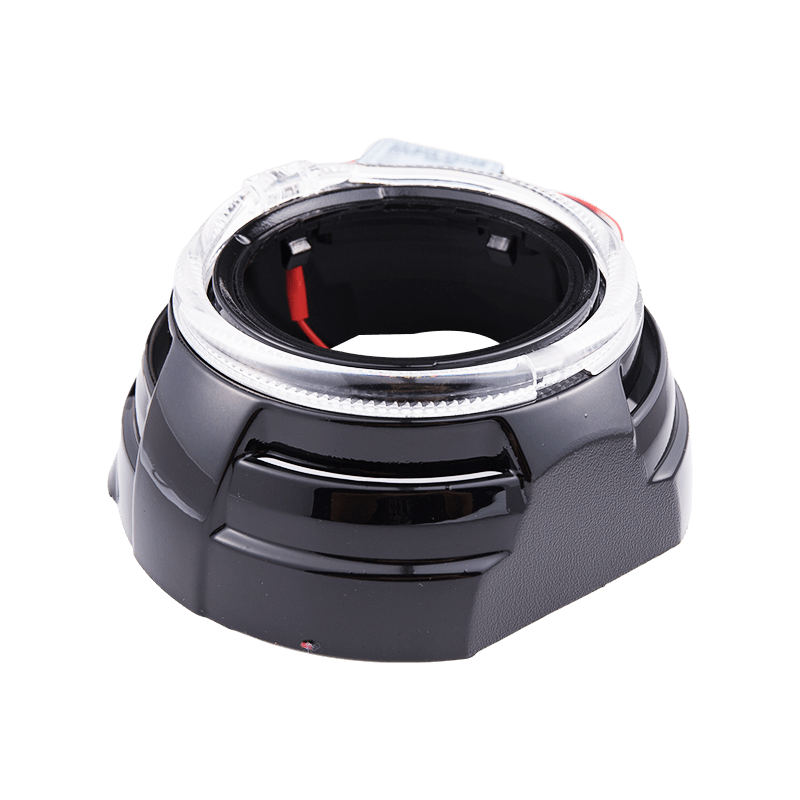

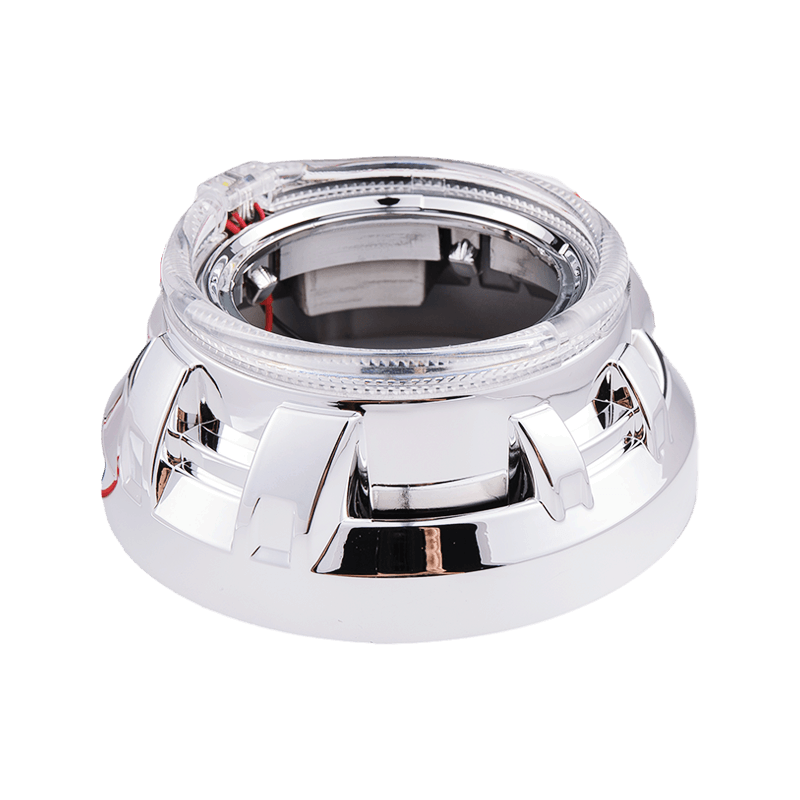

An Lampadina per fari a LED con profilo in alluminio è progettato con l'alloggiamento come parte integrante della soluzione di raffreddamento. L'alloggiamento in alluminio è a diretto contatto con il PCB contenente i chip LED. Grazie alla sua elevata conduttività termica, il calore viene rapidamente assorbito e trasferito attraverso l'intera massa dell'alloggiamento. L'ampio design alettato, meccanicamente fattibile ed efficace con l'alluminio, massimizza la superficie esposta all'aria, facilitando un'efficiente dissipazione del calore attraverso la convezione. Questo processo mantiene la temperatura di giunzione del LED entro i limiti operativi di sicurezza, garantendo flusso luminoso stabile e prevenendo il guasto accelerato sia dei LED che dell'elettronica del driver.

Al contrario, un alloggiamento in plastica crea un collo di bottiglia termico. Poiché la plastica è un cattivo conduttore, il calore generato dai LED rimane intrappolato nello spazio chiuso dell'alloggiamento. Il calore non ha una via di fuga efficiente, causandone l'accumulo attorno ai componenti elettronici sensibili. Ciò porta ad un lampadina LED surriscaldata , che innesca una cascata di effetti negativi. La conseguenza immediata è strozzamento termico , dove il circuito di pilotaggio riduce la potenza dei LED per evitare guasti catastrofici, con conseguente attenuazione della luce. Le conseguenze a lungo termine sono più gravi: temperature elevate prolungate riducono drasticamente la durata dei LED e possono causare la deformazione, la deformazione o addirittura la fusione dell’involucro di plastica stesso nel tempo, creando un potenziale pericolo per la sicurezza.

Integrità strutturale e durabilità sotto stress

Oltre al calore, la lampadina del faro di un'auto deve resistere a una serie di sollecitazioni meccaniche per tutta la sua durata. Le prestazioni strutturali del materiale dell'alloggiamento sono cruciali per l'affidabilità.

Gli alloggiamenti in alluminio offrono prestazioni eccezionali resistenza meccanica e rigidità. Sono altamente resistenti alle vibrazioni incontrate durante il normale funzionamento del veicolo e su superfici stradali accidentate. Questo resistenza alle vibrazioni assicura che i componenti interni rimangano saldamente in posizione, mantenendo l'allineamento critico tra i LED e i riflettori o proiettori nel gruppo faro. Un corretto allineamento è essenziale per ottenere il corretto schema del fascio ed evitare abbagliamenti pericolosi per i conducenti in arrivo. La durezza e la durevolezza dell'alluminio lo rendono inoltre resistente ai danni da impatto durante la movimentazione e l'installazione.

Gli alloggiamenti in plastica, sebbene possano essere progettati per essere robusti, sono fondamentalmente meno rigidi del metallo. Sottoposte a vibrazioni continue, la plastica può affaticarsi nel tempo, causando potenzialmente crepe o guasti ai punti di montaggio. Inoltre, la questione di degrado termico influisce direttamente sull’integrità strutturale. Se la temperatura interna supera la temperatura di deflessione termica della plastica, l'alloggiamento può ammorbidirsi e deformarsi. Questa deformazione può disallineare i chip LED, rovinando il fascio luminoso e compromettendo l'efficacia del faro. Questo rischio è particolarmente pronunciato nei gruppi ottici chiusi dove le temperature ambiente sono già elevate.

Considerazioni su peso e progettazione

Il design fisico e il peso del componente sono influenzati anche dalla scelta del materiale dell'alloggiamento.

L'alluminio, sebbene più denso della plastica, consente un design altamente efficiente. La resistenza del materiale consente la creazione di pareti sottili ma rigide e strutture complesse di alette ad elevata superficie, ottimali per il raffreddamento. Il peso di un ben progettato Lampadina per fari a LED con profilo in alluminio in genere non costituisce un problema per il funzionamento del veicolo e la massa può anche contribuire a smorzare le vibrazioni minori.

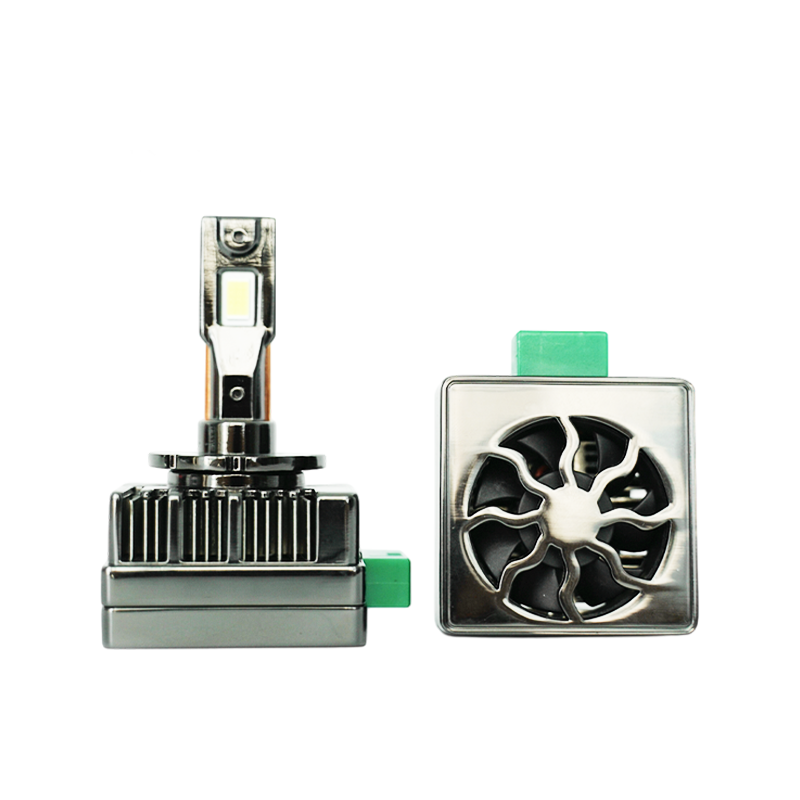

Gli alloggiamenti in plastica sono notevolmente più leggeri, il che può rappresentare un vantaggio minore in termini di spedizione e movimentazione. Tuttavia, questo vantaggio è controbilanciato da notevoli limitazioni progettuali per il raffreddamento. Per ottenere una dissipazione del calore significativa, gli alloggiamenti in plastica spesso devono essere resi più ingombranti e potrebbero richiedere l'incorporazione di dissipatori di calore metallici interni o sistemi di raffreddamento attivi come le ventole. Sebbene una ventola possa favorire il flusso d'aria, rappresenta un ulteriore punto di potenziale guasto (una parte mobile che può usurarsi o guastarsi) e non risolve il problema fondamentale della scarsa conduzione termica dal LED all'ambiente circostante.

Affidabilità a lungo termine e modalità di guasto

Il valore a lungo termine di un prodotto si misura dalla sua affidabilità e dai modi in cui potrebbe eventualmente fallire. La scelta del materiale dell'alloggiamento determina le principali modalità di guasto di una lampadina per fari a LED.

I prodotti che utilizzano un alloggiamento in alluminio in genere si guastano senza problemi, spesso a causa dell'eventuale usura dell'elettronica del driver dopo molte migliaia di ore di funzionamento. I LED stessi vengono mantenuti a una temperatura stabile, preservando l'emissione luminosa e le caratteristiche cromatiche per la maggior parte della loro durata nominale. L'alloggiamento stesso rimarrà fisicamente intatto e funzionale per tutta la vita del veicolo.

Le modalità di guasto delle lampadine negli alloggiamenti in plastica sono più varie e spesso premature. I problemi più comuni sono direttamente collegati al calore. Questi includono:

- Guasto catastrofico del LED: I LED si bruciano rapidamente a causa del surriscaldamento cronico.

- Guasto del conducente: Il circuito sensibile del driver viene deteriorato dalla costante esposizione alle alte temperature.

- Deformazione fisica: L'alloggiamento si deforma, causando il disallineamento del raggio o il mancato inserimento sicuro nel gruppo faro.

- Cambiamento di colore e decadimento della luce: L'uscita LED si attenua e cambia la temperatura del colore in modo significativo ben prima della durata prevista.

Questo rende il longevità delle lampadine LED con alloggiamenti in plastica intrinsecamente meno prevedibili e generalmente più corti rispetto alle loro controparti con alloggiamento in alluminio.

Analisi economica e di valore per grossisti e acquirenti

Per grossisti e acquirenti, il costo di approvvigionamento iniziale rappresenta solo una parte del costo totale di proprietà. Un’analisi del valore più approfondita deve considerare le implicazioni a lungo termine per l’inventario, i resi e la reputazione del marchio.

Mentre un Lampadina per fari a LED con profilo in alluminio può comportare un costo unitario iniziale più elevato rispetto a un equivalente in plastica, questo premio è giustificato dalle sue prestazioni e affidabilità superiori. Investire in un prodotto con un tasso di guasto evidentemente più basso si traduce in meno resi da parte dei clienti, minori richieste di garanzia e meno spese logistiche associate all'elaborazione delle unità difettose. Ciò rafforza la fiducia dei clienti e rafforza la reputazione di fornitore di componenti di qualità. Per l'installatore o l'utente finale, il valore è chiaro: un'installazione unica che offre prestazioni costanti e sicure per anni, senza la necessità di sostituzioni premature.

Al contrario, il costo iniziale inferiore delle lampadine con alloggiamento in plastica può essere una falsa economia. Un tasso più elevato di fallimento prematuro porta ad un aumento dei tassi di reso, all’insoddisfazione dei clienti e a un potenziale danno alla credibilità del marchio di un grossista. I costi associati all'elaborazione dei resi, al rifornimento e alla gestione dei reclami dei clienti possono erodere rapidamente il margine iniziale ottenuto dall'acquisto del prodotto più economico. Inoltre, in un mercato competitivo, la capacità di offrire e sostenere un prodotto dimostrabilmente superiore rappresenta un vantaggio competitivo significativo.

Conclusione: fare una scelta meccanica informata

Le differenze meccaniche tra gli alloggiamenti in alluminio e quelli in plastica non sono sottili; sono fondamentali e hanno una relazione causale diretta con le prestazioni, la durata e la sicurezza di un Lampadina per fari a LED con profilo in alluminio . L'alluminio, con la sua eccezionale conduttività termica e integrità strutturale, fornisce una soluzione ingegnerizzata che gestisce attivamente la sfida principale del funzionamento dei LED: il calore. Il risultato è un prodotto che mantiene le promesse di lunga durata, emissione luminosa costante e funzionamento affidabile in condizioni difficili.

Gli alloggiamenti in plastica, vincolati dalle proprietà innate del materiale come isolante termico, rappresentano un compromesso che alla fine mette a repentaglio la funzionalità principale della lampadina a LED. I rischi di surriscaldamento, guasti prematuri e disallineamento del raggio li rendono una scelta meno affidabile per applicazioni critiche come i fari automobilistici.

Per grossisti, acquirenti e consumatori informati la scelta è chiara. Dare priorità alla superiorità meccanica di un alloggiamento in alluminio significa investire nella qualità del prodotto, nella soddisfazione del cliente e nel valore a lungo termine. Si tratta di una decisione fondata sugli innegabili principi della scienza dei materiali e della dinamica termica, che garantisce che la tecnologia avanzata del LED sia pienamente realizzata e fornita in modo affidabile.